3D打印已经大规模应用

添加时间:2024-09-11 11:21:19

从折叠屏手机里的铰链轴盖到头发丝大小的医疗产品,3D打印已成为先进制造的有力工具,在诸多领域大显身手,于广阔的市场上寻找最佳的商业落地方式。数据显示,相关产业链的企业达千余家,以3D打印为主营业务的规上企业数量从2016年的20余家增长到2022年的近200家。

从北京冬奥会主火炬,到运载火箭发动机上使用的零部件;从采用3D打印技术制造的医用护目镜不起雾更贴合,到3D打印的房屋在多地交付使用……大到数十米的建筑物,小到微纳米尺度的元器件,愈发成熟的3D打印技术(又称增材制造)如今正深入多个行业,广泛应用于生产生活各个领域。

曾几何时,3D打印主要用于“多品种、小批量”产品供应,如今,这一产业正经历由研发创新向产业规模化发展的蜕变。

在今年6月28日召开的增材制造产业发展(广州)论坛暨2023年增材制造产业年会上,工业和信息化部装备工业发展中心总工程师左世全介绍,中国增材制造产业规模从2012年的10亿元左右增长到2022年的320亿元,实现了年均复合增长率超过40%。

左世全表示,我国增材制造产业链的企业达千余家,以增材制造为主营业务的规上企业数量从2016年的20余家增长到2022年的近200家。其中营收过亿的企业数量从2012年的3家增长到2022年的42家。

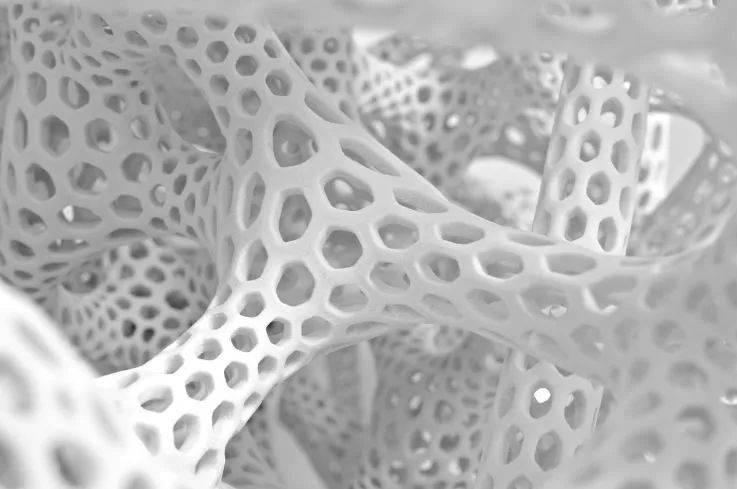

与模具成型或切削加工的传统制造方式不同,3D打印的制造理念类似于“燕子衔泥垒窝”,具有显著的技术优势、成本优势和品质优势。一方面,摆脱了模具的限制,3D打印可以轻松完成结构更为复杂或者更加个性化的产品制造,为创新设计打开了更大的想象空间。

另一方面,区别于铸锻焊的传统工艺,3D打印通过一体化制造,减少了材料浪费,降低了制造成本,有利于提升产品竞争力。比如,在飞机发动机燃油喷嘴的制造中,3D打印技术将过去多个零件逐一制造焊接装配变为一体化打印,化繁为简,使得精度更高、品质更优、燃油效率更高。

正是基于这些特点,3D打印技术已成为先进制造的有力工具,在诸多领域大显身手,市场空间较为广阔。从产业化应用看,汽车、消费电子、航空航天、生物医疗、文化创意等行业主动拥抱3D打印技术,推动创新应用,为加快产品开发、优化产品性能提供助力。

从产业链分工看,随着技术不断成熟,3D打印将延展出更专业的产业链分工,包括产品设计服务、专业材料供应商、专业打印企业、第三方检测验证服务商等在内的上下游企业,共同驱动这一新技术产业不断发展壮大。

日前知名苹果分析师郭明錤发文称,最新调查显示,苹果正在积极引入3D打印技术。同时,苹果正在测试使用3D打印技术来生产其智能手表的钢质底盘。此前,荣耀发布MagicV2,其中铰链的轴盖部分首次采用钛合金3D打印工艺,种种迹象证明,3D打印技术进一步渗透至消费电子领域。

今年以来,3D打印钛合金材料在折叠屏手机中崭露头角,实现轻量化设计。目前电子产品金属结构件一般以不锈钢和铝合金为主,前者重量不占优,后者硬度一般。钛合金虽然同时具备硬度和重量优势,但加工难度大、良品率低。而3D打印工艺能有效地解决钛合金材料成型的问题与技术量产痛点,提升手机产品的整体体验感。

数据显示,此前最轻薄的折叠屏手机华为MateX3(素皮版)的厚度为11.91毫米、重量为244.19克,而应用3D打印技术的荣耀MagicV2(雅黑素皮版)的厚度、重量分别为10.54毫米、235.60克,在产品轻量化上实现了突破。在3D打印的加持下,折叠屏手机高端市场将会进一步发展。

此外,随着消费电子产品的个性化需求日益增加,更多消费者希望可以根据自身的喜好与需求对产品进行定制。通过3D打印,消费者可以选择不同的外观、材质、功能来定制电子产品,获得更好的用户体验。

目前,产业链上,多家上市公司宣布加码产能建设。于2011年成立、2019年7月22日科创板挂牌上市的铂力特被业内称为“中国3D打印第一股”,构建了较为完整的金属3D打印产业生态链。在接待机构调研时,该公司表示,在技术研发领域,公司将不断加大研发投入,实现新的突破,积极探索行业需求与技术前沿。从零件结构、材料、尺寸、性能等方面持续攻坚克难,并不断丰富工艺技术路线,完善打印材料种类,拓展打印设备尺寸能力,保持技术先进性,形成系统长久的企业核心竞争力。

成立于2009年,于今年4月17日刚刚在科创板登陆上市的华曙高科表示,公司建立了自主可控的3D打印技术体系。锐科激光表示,公司增材制造领域划分进入战略业务,3D打印等表面处理业务发展态势良好,已有批量订单。

根据天风证券、国盛证券、浙商证券等多家行业机构研报,在核心技术和产品能力方面,铂力特和华曙高科的3D打印设备的关键技术指标和生产能力都已经达到“国际领先水平”。

华曙高科通过金属3D打印设备生产的铝镁钪金属冰刀已经应用在了2022年北京冬奥会中,成为中国短道速滑队装备解决方案之一。铂力特则与空客签署了A350大型精密零件金属3D打印的相关共同研制协议,铂力特通过金属3D打印生产的机匣、燃油喷嘴和叶片都已经用在了国内航空发动机上。

不久前,以3D打印为行业所熟知的食品科技初创公司Moodles魔斗仕携手盒马工坊,推出新品“牛肉做的面”。每份产品由超过60克的进口牛上脑肉经3D打印而成。产品在沸水中加热90秒,捞出后拌上酱料即可食用。面条口感筋道,比纯牛肉更容易咀嚼消化。这是Moodles继今年3月推出的鸡肉面和虾肉面后开发的新款蛋白主食面制品。

作为备受行业瞩目的未来食品科技,食品3D打印正加速走出实验室,寻找最佳的商业落地方式。

在生活中,食品3D打印早已揭开神秘面纱,以更趣味和个性化的方式接近大众。2019年6月,哈尔滨街头惊现巧克力3D打印自助售卖机,圆滚滚的小猪、呆萌的皮卡丘、活灵活现的小章鱼……只需微信扫码,上传手绘图文,各式各样的私人定制美食就从打印机喷头中徐徐生成。

市场上的食品3D打印主要应用于餐饮、食品工业和医疗保健领域。一批批科技初创企业各持所长,通过产品和线下活动,球友会注册向公众展示食品打印技术的无穷魅力:MOODLES魔斗仕将3D打印、现代营养学和分子料理等多个学科相融合,用各种优质动物蛋白制作出具有米饭、面条等传统主食形态的食品;时印科技旗下的盼打款自助式3D巧克力打印机被公认为世界上巧克力打印速度最快的设备,如今放在各个城市的科技馆、博物馆及游乐园等场地,吸粉无数;细胞农业科技公司CellX在上海举行细胞培养肉产品原型的闭门交流活动,国内各大高校从事食品3D打印研究工作的专家学者悉数到场。

据美国知名市场研究公司MARKETSANDMARKETS(M&M)发布的一份关于食品3D打印的研究报告预测,2025年食品3D打印市场的全球规模将达到4.25亿美元,对于创业公司而言,3D 打印是未来食品制造行业的造梦摇篮,是一片前景广阔的蓝海。

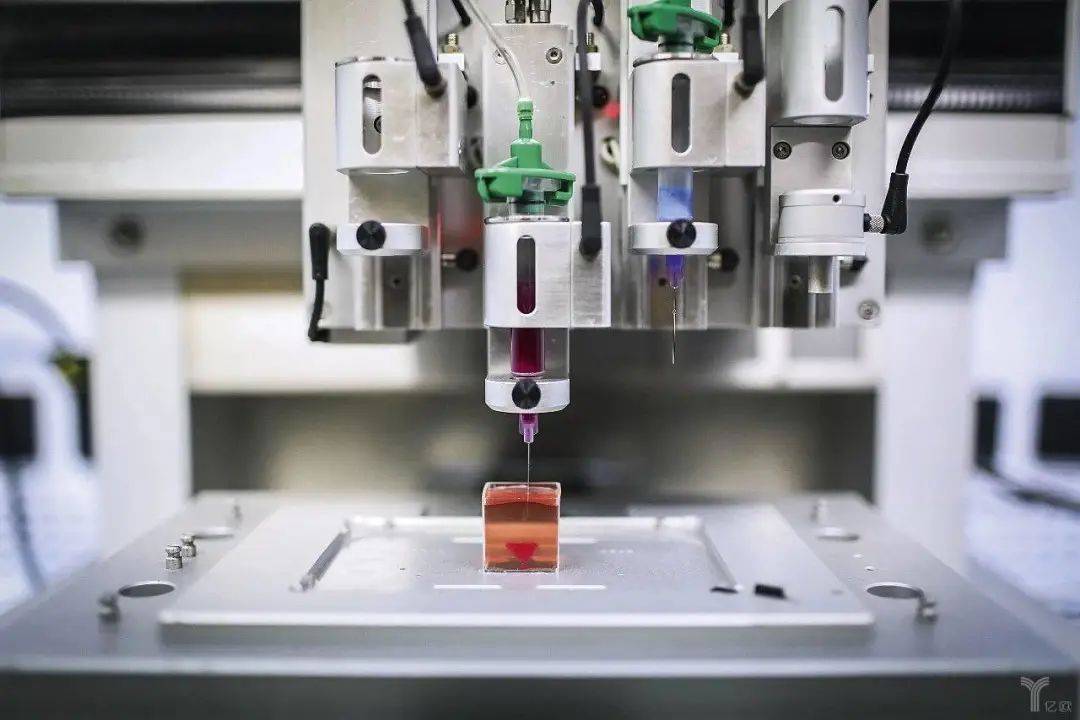

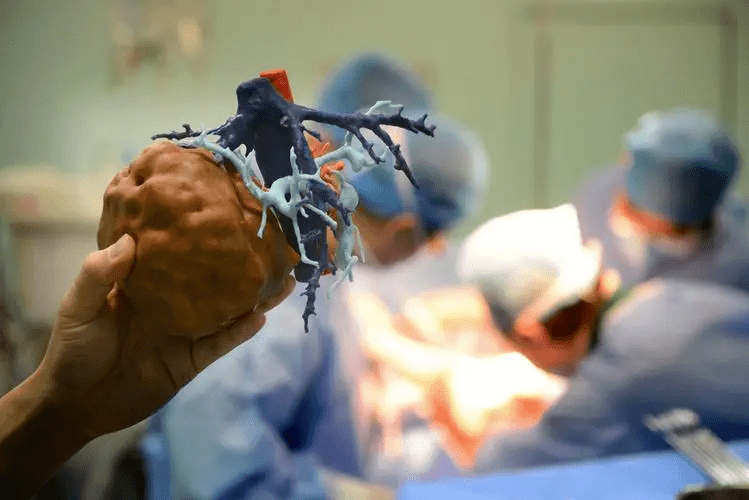

2015年,FDA批准首款3D打印抗癫痫药物“左乙拉西坦速溶片”上市,2016年,哈佛大学利用3D打印技术制造出人体肾脏中近端小管,2019年,以色列科学家利用3D技术制造出全球首个“人造心脏”。

在近期由摩方精密联合连界创新、连界启辰资本共同举办的摩方精密BMF · 2023创新力论坛上,摩方精密终端事业部总监陆俊辉介绍,3D打印市场近些年来正在经历从科研市场逐步走向产业的研发迭代过程,下一步应是突破技术限制,实现终端产品量产。从摩方自己的产品应用情况来看,目前国内应用进展最快的两大领域一是牙齿贴片,一是生物反应器。

牙齿贴面是牙齿美白修复的一种技术,相当于在变色或缺损的牙表面粘贴一层近似正常牙色的材料,达到美白或修复的作用。摩方精密市场总监邢羽翔介绍,传统工艺制作出来的牙齿贴面材料厚度至少在400微米以上,直接贴到牙齿上用户使用感受并不好,因此需要先对用户进行磨牙,这一操作有可能会影响到牙神经。而利用3D高精密打印技术能把牙齿贴面厚度控制在60微米左右,和一根头发丝的厚度类似,从而实现免磨牙,减少了患者的痛苦和医生的操作难度。

相比齿科和大众的距离,生物反应器在日常生活中并不常见,主要应用于人体组织的体外培养,也就是专业人士经常提到的类器官培养。陆俊辉提到,超精密3D打印技术的出现,正在促使产业界突破原有的产品设计和生产思维。

举个例子,日本的某个靶向药物代工厂引进了摩方精密的3D打印系统用于生产细胞培养支架和微针,用于肿瘤药物的输送。在制造内部结构复杂、尺寸非常小的流道或是密集孔阵以及极限薄壁时,3D打印具有传统工艺所不擅长的优势。

目前,随着国家层面对3D打印材料行业重视程度的不断加深,我国已经基本形成了较为成熟的3D打印产业链条。资料显示,3D打印行业经过近四十年发展,在全球/我国已成为1000亿元/200亿元量级的产业,但在技术、成本等因素的约束下,当前其制造业渗透率不足0.1%,仍处于产业化前期。

预计未来十年,全球3D打印产业将仍处于高速增长期,而中国在不断突破技术壁垒的过程中,产业持续增长,进入大规模产业化时期。在航空航天、汽车、航海、核工业以及医疗器械领域对金属3D打印的需求旺盛,应用端呈现快速扩展趋势。未来,3D打印技术的应用已经从简单的概念模型向功能部件直接制造方向发展,行业发展潜力巨大。

具体而言,专家认为3D打印将会逐渐形成完整的数字化智能生态系统,并拥有健全的知识产权。3D打印基于中央大脑控制,以云端的动态数据流、流程制造的可追溯性、过程质量智能控制、产品质量标准性等各种优势,有望在智能制造中发挥更大的价值,并在重点行业快速突破成为主流生产方式,引领生产制造进入社会化、定制化、分布式化的新时代。